Việc đánh giá và duy trì cấp độ sạch của môi trường sản xuất là một phần quan trọng của quá trình sản xuất G MP. Tuân thủ các tiêu chuẩn quốc tế cũng như G MP là không thể thiếu để đảm bảo sản phẩm cuối cùng đáp ứng được tiêu chuẩn an toàn và chất lượng cao nhất. Vậy cấp sạch trong nhà máy GMP được quy định như thế nào, các vấn đề khác liên quan và tiêu chí đánh giá cấp phòng sạch như thế nào? Cùng SUNTECH tìm hiểu qua nội dung sau đây.

1. Vì sao cần phân cấp sạch

Việc phân cấp sạch trong nhà máy GMP là cần thiết để đảm bảo tuân thủ các tiêu chuẩn cũng như đáp ứng yêu cầu về môi trường sạch, an toàn và chất lượng trong nhiều lĩnh vực, bao gồm cơ sở y tế, sản xuất và nghiên cứu. Quy định cấp độ sạch không chỉ giúp kiểm soát môi trường mà còn mang lại nhiều lợi ích thiết thực:

- Bảo vệ sức khỏe con người: Môi trường sạch giúp giảm thiểu nguy cơ tiếp xúc với vi khuẩn, hạt bụi và các tác nhân gây hại, tạo điều kiện làm việc an toàn cho nhân viên.

- Kiểm soát và ngăn ngừa ô nhiễm: Việc phân cấp phòng sạch giúp duy trì sự kiểm soát chặt chẽ, hạn chế nguy cơ nhiễm khuẩn trong sản xuất và nghiên cứu, đảm bảo chất lượng sản phẩm đầu ra.

- Tuân thủ tiêu chuẩn và quy định: Mỗi cấp sạch đều tuân theo các tiêu chuẩn cụ thể, giúp doanh nghiệp đáp ứng yêu cầu pháp lý, nâng cao uy tín và tính khả thi trong hoạt động sản xuất.

- Đảm bảo chất lượng nghiên cứu và phát triển: Môi trường sạch và được kiểm soát nghiêm ngặt là yếu tố tiên quyết để đảm bảo độ chính xác và tính ổn định của các nghiên cứu khoa học.

- Bảo vệ sản phẩm và quy trình sản xuất: Sự phân cấp này giúp bảo vệ sản phẩm và quy trình sản xuất khỏi những tác động có thể làm giảm chất lượng hoặc an toàn của chúng

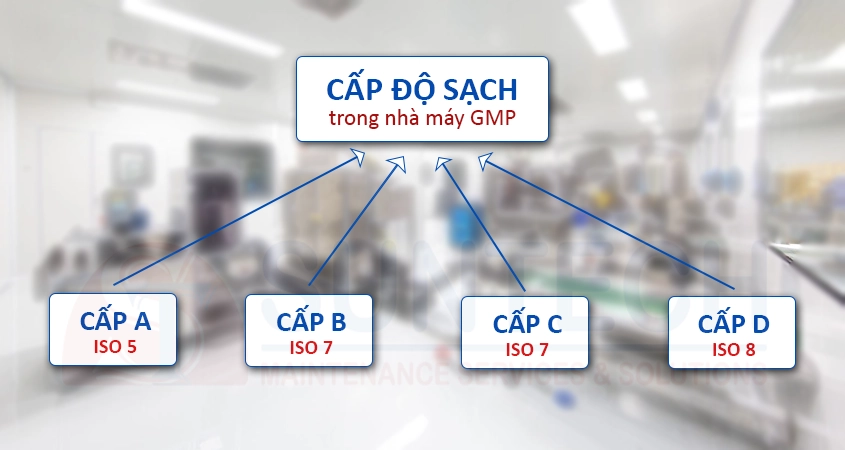

2. Quy định 4 cấp sạch trong nhà máy GMP

Cấp sạch trong nhà máy GMP được chia thành 4 cấp độ từ A (sạch nhất) đến D (thấp nhất), dựa trên số lượng hạt bụi ≥ 0,5 µm/m³ không khí, nhằm đảm bảo chất lượng và an toàn sản xuất.

Phòng sạch cấp độ A

Phòng sạch cấp A theo cấp sạch trong nhà máy GMP tương đương với ISO 5 trong hệ thống ISO 14644-1, yêu cầu duy trì độ sạch ổn định cả khi nhân viên có đang làm việc hay không.

Mức độ sạch này được đảm bảo nhờ hệ thống dòng khí tầng (Laminar Air Flow – LAF) hoặc tủ hút khí (Laminar Flow Cabinet). Nếu không khí xung quanh đạt cấp B, thì tủ dòng khí tầng có thể đáp ứng tiêu chuẩn cấp A.

Theo quy định, số lượng hạt bụi có kích thước ≥ 0,5 µm không được vượt quá 3.520 hạt/m³ để đảm bảo mức độ vô trùng tối ưu.

| Cấp độ sạch | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái nghỉ) | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái hoạt động) | Lớp ISO |

| A | 3.520 | 3.520 | ISO 5 |

Khu vực cấp A thường được sử dụng trong các quy trình yêu cầu kiểm soát nghiêm ngặt về vi sinh và hạt bụi, đặc biệt là trong các hoạt động có rủi ro nhiễm khuẩn cao như:

- Lắp ráp dây chuyền chiết rót vô trùng.

- Cân, trộn nguyên liệu.

- Bổ sung sản phẩm rời, dụng cụ chứa và bao bì vô trùng.

- Lấy vật phẩm không được bảo vệ khỏi máy tiệt trùng để làm nguội.

- Kiểm tra, phân loại và vận chuyển các vật liệu đóng gói vô trùng.

Phòng sạch cấp độ B

Phòng sạch cấp B yêu cầu kiểm soát chặt chẽ về số lượng hạt bụi trong không khí. Ở trạng thái nghỉ, phòng sạch cấp B tương đương với ISO 5, nhưng khi đang hoạt động, tiêu chuẩn này thay đổi thành ISO 7.

- Khi không hoạt động, số lượng hạt bụi ≥ 0,5 µm không được vượt quá 3.520 hạt/m³.

- Khi đang hoạt động, số lượng hạt bụi có thể tăng lên đến 352.000 hạt/m³.

| Cấp độ sạch | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái nghỉ) | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái hoạt động) | Lớp ISO |

| B | 3.520 | 352.000 | ISO 5 / ISO 7 |

Lưu ý khi thiết kế phòng sạch cấp độ B:

- Không được phép lắp đặt bồn rửa và hệ thống thoát nước tại các khu vực cấp A và B nhằm hạn chế nguy cơ nhiễm khuẩn.

- Trang bị hệ thống giám sát hạt với chức năng cảnh báo nếu số lượng hạt trong không khí vượt ngưỡng cho phép.

Phòng sạch cấp B đóng vai trò quan trọng trong việc duy trì môi trường vô trùng cho các quy trình sản xuất dược phẩm, sinh phẩm và các ngành công nghiệp yêu cầu tiêu chuẩn sạch cao. Ngoài ra, phòng sạch còn thường được dùng để làm:

- Khu vực nền hỗ trợ cho khu vực cấp A.

- Được sử dụng trong chuẩn bị và chiết rót vô trùng.

- Bảo vệ và vận chuyển thiết bị, linh kiện, vật tư phụ trợ để đưa vào khu vực cấp A một cách an toàn.

Phòng sạch cấp độ C

Phòng sạch cấp C được sử dụng cho các công đoạn sản xuất ít nghiêm ngặt hơn trong quy trình sản xuất vô trùng. Mức độ kiểm soát hạt bụi trong không khí của cấp C tương đương với ISO 7 và ISO 8, tùy vào trạng thái vận hành của phòng sạch.

| Cấp độ sạch | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái nghỉ) | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái hoạt động) | Lớp ISO |

| C | 352.000 | 3.520.000 | ISO 7 / ISO 8 |

Các thao tác có thể thực hiện trong phòng sạch cấp độ C:

- Chiết rót sản phẩm phục vụ cho quá trình khử trùng đầu cuối.

- Chuẩn bị nguyên liệu và hầu hết các sản phẩm trong quy trình sản xuất dược phẩm, sinh phẩm.

- Xử lý các sản phẩm có nguy cơ ô nhiễm vi sinh vật cao, cần đảm bảo kiểm soát nghiêm ngặt hơn so với phòng sạch cấp D.

- Chuẩn bị dung dịch lọc, bao gồm các công đoạn cân đo và kiểm tra thành phần trước khi đưa vào sản xuất.

Xem thêm: GMP trong ngành dược

Phòng sạch cấp độ D

Phòng sạch cấp D tương đương với ISO 8 trong hệ thống ISO 14644-1 khi ở trạng thái nghỉ. Tuy nhiên, trong trạng thái hoạt động, không có quy định cụ thể về mức độ hạt bụi mà sẽ tùy thuộc vào tính chất của quy trình sản xuất trong khu vực.

Giống như phòng sạch cấp C, phòng sạch cấp D thường được sử dụng cho các công đoạn ít quan trọng hơn trong quy trình sản xuất dược phẩm vô trùng. Tùy vào thiết kế của hệ thống phòng sạch, khu vực này có thể đóng vai trò là vùng nền, hỗ trợ các hoạt động sản xuất chính. Đây cũng là cấp độ sạch thấp nhất trong hệ thống GM P đối với sản phẩm vô trùng.

| Cấp độ sạch | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái nghỉ) | Số hạt tối đa ≥ 0,5 µm/m³ (Trạng thái hoạt động) | Lớp ISO |

| D | 3.520.000 | Không quy định | ISO 8 / Không quy định |

Phòng sạch cấp D thường được sử dụng cho các hoạt động sau:

- Vệ sinh và làm sạch thiết bị.

- Xử lý, vứt bỏ các thành phần, thiết bị và phụ kiện sau khi làm sạch.

- Lắp ráp các bộ phận, thiết bị đã được làm sạch trước khi tiệt trùng.

- Lắp ráp cụm thép không gỉ kín, tiệt trùng sẵn với các đầu nối vô trùng bên trong.

Mặc dù có yêu cầu về kiểm soát hạt bụi và vi sinh thấp hơn so với các cấp độ cao hơn, nhưng phòng sạch cấp D vẫn đóng vai trò quan trọng trong việc đảm bảo môi trường sản xuất an toàn, hạn chế nguy cơ nhiễm bẩn trước khi chuyển đến các khu vực có cấp độ sạch cao hơn.

3. Phòng sạch GMP

Phòng sạch G MP là môi trường được kiểm soát chặt chẽ nhằm đảm bảo điều kiện sản xuất đạt tiêu chuẩn GM P. Mặc dù các yêu cầu cụ thể có thể khác nhau tùy theo lĩnh vực, nhưng mục tiêu chung của GM P vẫn là đảm bảo chất lượng sản phẩm và an toàn cho người sử dụng.

Để đạt chuẩn G MP, các nhà máy phải tuân thủ nghiêm ngặt các quy định về phòng sạch, bao gồm kiểm soát môi trường, quy trình sản xuất và trang thiết bị. Tiêu chuẩn này được thiết lập dựa trên khuyến nghị của Tổ chức Y tế Thế giới (WHO) cùng các tổ chức quốc tế khác. Tại Việt Nam, việc tuân thủ Thực hành sản xuất tốt à điều kiện bắt buộc để doanh nghiệp được Bộ Y tế cấp phép sản xuất và lưu hành sản phẩm.

Ngoài ra, GM P thường kết hợp với các tiêu chuẩn ISO để nâng cao chất lượng, chẳng hạn như:

- ISO 13485 – Tiêu chuẩn sản xuất trang thiết bị y tế.

- ISO 9001, ISO 15378 – Tiêu chuẩn sản xuất bao bì dược phẩm.

- ISO 22000 – Tiêu chuẩn an toàn thực phẩm.

Xem thêm: GMP trong sản xuất thực phẩm

Các yếu tố cần kiểm soát trong phòng sạch GMP

- Giới hạn hạt trong không khí: Đây là yếu tố quan trọng nhất để xác định cấp độ sạch của môi trường, khu vực.

- Áp suất và lưu lượng không khí: Phòng sạch phải được thiết kế để tạo ra áp suất dương so với khu vực xung quanh, nhằm ngăn chặn bụi bẩn và vi sinh vật xâm nhập.

- Nhiệt độ và độ ẩm: Nhiệt độ và độ ẩm phải được kiểm soát để tạo ra môi trường phù hợp cho quá trình sản xuất.

- Thiết kế và xây dựng: Phòng sạch phải được thiết kế và xây dựng sao cho ngăn chặn sự tích tụ bụi bẩn và vi sinh vật.

- Quy trình Vệ sinh: Phòng sạch phải được vệ sinh thường xuyên để duy trì độ sạch.

Xem thêm: Quy trình vệ sinh trong nhà máy GMP

Ứng dụng cấp sạch trong nhà máy GMP

Phòng sạch GM P được chia thành bốn cấp độ ứng dụng cho các quy trình sản xuất khác nhau:

- Cấp A hoặc B: Dùng trong phòng sạch sản xuất vaccine, thuốc tiêm, nuôi cấy tế bào, sản phẩm vô trùng.

- Cấp B hoặc C: Phòng sạch sản xuất thuốc uống, thuốc bôi và các sản phẩm không vô trùng.

- Cấp C hoặc D: Phòng sạch sản xuất thuốc uống, siro, thực phẩm đóng gói, thuốc không kê đơn.

>> Liên hệ để được tư vấn, thiết kế phòng sạch GMP đạt chuẩn

4. Các quy định bổ sung về cấp sạch GMP

Số lần thay đổi không khí

Quy định về số lần trao đổi không khí (ACH – Air Change per Hour). Là số lần thay đổi thể tích không khí trong một giờ, ở một khu vực được xác định.

| Cấp độ sạch | Số lần trao đổi không khí |

| A | 60 lần |

| B | 40 lần |

| C | 30 lần |

| D | 20 lần |

Giới hạn vi sinh vật trong các cấp sạch

GM P yêu cầu kiểm soát nghiêm ngặt giới hạn vi sinh trong phòng sạch, đặc biệt sau các quy trình vệ sinh, thẩm định hệ thống. Các phương pháp kiểm tra phổ biến gồm lấy mẫu không khí, đặt đĩa thạch và kiểm tra găng tay.

| Cấp sạch | Lấy mẫu không khí (cfu/m3) |

Đặt đĩa thạch đường kính 90 mm trong 4 giờ (cfu/đĩa/4 giờ) |

đĩa thạch tiếp xúc đường kính 55 mm (cfu/đĩa/4giờ) |

In 5 ngón găng tay (cfu/đĩa tiếp xúc) |

| A | <1 | <1 | <1 | <1 |

| B | 10 | <1 | <1 | <1 |

| C | 100 | 50 | 25 | |

| D | 200 | 100 | 50 |

Như vậy, bài viết trên vừa cung cấp cái nhìn tổng quan về các cấp sạch trong nhà máy GMP. Hy vọng bạn đã tìm được thông tin hữu ích. SUNTECH cảm ơn bạn đọc đã theo dõi!

Xem thêm: Đào tạo nhân sự GMP sao cho đúng