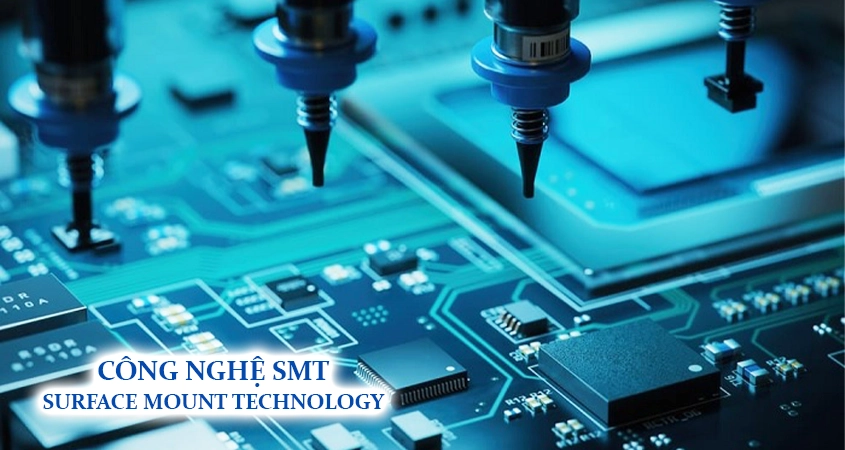

Hiện nay, nhiều nhà máy sản xuất điện tử đang ưu tiên áp dụng công nghệ lắp ráp bề mặt – SMT (Surface Mount Technology) nhằm tạo ra các sản phẩm có kích thước nhỏ gọn, hiệu năng cao và độ chính xác vượt trội. Đây được xem là một trong những công nghệ then chốt của ngành, mở ra hướng đi mới trong thiết kế và chế tạo thiết bị điện tử. Vậy SMT là gì, hoạt động như thế nào và cần lưu ý gì khi triển khai? Hãy cùng SUNTECH tìm hiểu chi tiết trong bài viết dưới đây.

I. Công nghệ SMT

1. SMT là gì?

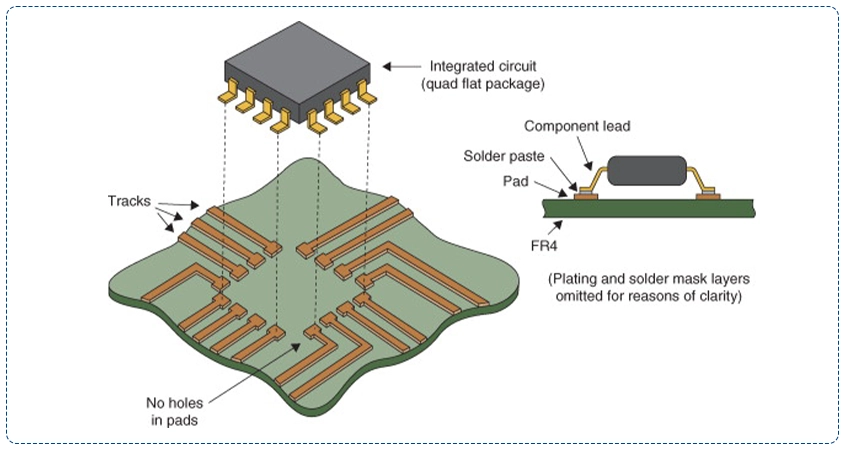

SMT (Surface Mount Technology) – công nghệ gắn bề mặt – là phương pháp lắp ráp linh kiện điện tử trực tiếp lên bảng mạch in (PCB) bằng kem hàn và quá trình hàn nhiệt, thay vì cắm xuyên lỗ như công nghệ truyền thống THT (Through-Hole Technology).

Sự ra đời của công nghệ trên đã loại bỏ nhu cầu gia công cơ khí phức tạp và giúp quá trình lắp ráp trở nên nhanh chóng, tự động và chính xác hơn. Thay vì cần chân kim loại để hàn xuyên lỗ, linh kiện dạng dán (SMD – Surface Mount Device) được cố định trực tiếp trên bề mặt PCB bằng kem hàn, sau đó đi qua lò hàn reflow để tạo mối hàn chắc chắn.

Ngày nay, công nghệ gắn bề mặt đã phát triển đến mức có thể xử lý linh kiện siêu nhỏ như 0402, 0201, đạt tốc độ gắn hàng trăm nghìn linh kiện mỗi giờ, và được ứng dụng rộng rãi trong hầu hết các lĩnh vực điện tử hiện đại.

Bảng mạch in (PCB)

PCB – Printed Circuit Board – Bảng mạch in. Đây là một tấm mạch in được thiết kế để nối các linh kiện điện tử (IC, điện trở, cuộn cảm,…) với nhau thông qua các đường mạch dẫn điện. PCB được chế tạo từ vật liệu cách điện (phổ biến là FR-4 sợi thủy tinh epoxy), phủ lớp đồng dẫn điện để tạo mạch.

PCB có thể là mạch một lớp, nhiều lớp, linh hoạt hoặc kết hợp , tùy thuộc vào yêu cầu thiết kế. Trong công nghệ SMT, PCB còn đóng vai trò quan trọng trong tản nhiệt, độ bền cơ học và hiệu suất tín hiệu.

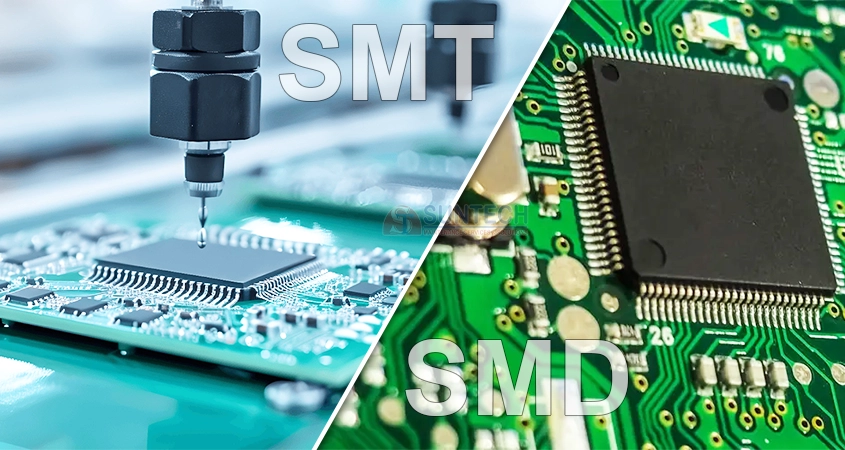

Mối quan hệ giữa SMT và SMD

SMT (Surface Mount Technology) là công nghệ lắp ráp linh kiện điện tử trực tiếp lên bề mặt PCB bằng hệ thống tự động. SMD (Surface Mount Device) là linh kiện được thiết kế chuyên biệt cho công nghệ này, với kích thước nhỏ gọn và chân ngắn để hàn trực tiếp lên bảng mạch. Hai yếu tố này tồn tại song hành: không có SMT thì không có SMD, và không có SMD thì không thể thực hiện quy trình SMT.

Có thể hiểu:

- SMT: phương pháp lắp ráp.

- SMD: linh kiện được sử dụng trong phương pháp đó.

2. Công nghệ SMT được ứng dụng trong những lĩnh vực nào?

Nhờ khả năng gắn linh kiện nhỏ gọn, độ chính xác cao và tốc độ lắp ráp nhanh, công nghệ SMT được ứng dụng trong các lĩnh vực sau:

- Sản xuất bo mạch điện tử (PCB Assembly): Ứng dụng cốt lõi, dùng để gắn các linh kiện như diode, tụ điện, điện trở, IC, BGA… trực tiếp lên PCB.

- Điện tử tiêu dùng: SMT là nền tảng sản xuất điện thoại thông minh, laptop, máy tính bảng, TV, thiết bị IoT, đèn LED, thiết bị gia dụng thông minh.

- Ngành công nghiệp ô tô: Được sử dụng trong sản xuất ECU (Engine Control Unit), hệ thống giải trí, định vị GPS, cảm biến an toàn và module điều khiển xe điện/xe thông minh.

- Thiết bị y tế: Ứng dụng trong máy chẩn đoán hình ảnh, thiết bị theo dõi sức khỏe, cảm biến sinh học và các thiết bị y tế di động, nơi đòi hỏi độ chính xác cực cao.

- Điện tử công nghiệp: Các bộ điều khiển tự động, hệ thống PLC, mạch điều khiển máy móc, bộ điều khiển nhiệt độ…sử dụng công nghệ SMT để gắn linh kiện và bo mạch điện tử.

3. Yêu cầu cơ bản khi ứng dụng phòng sạch cho dây chuyền SMT

Để đảm bảo chất lượng sản phẩm trong quá trình gắn bề mặt, các dây chuyền SMT thường được vận hành trong môi trường phòng sạch. Một số yêu cầu cơ bản gồm:

- Nhiệt độ ổn định trong khoảng 20 – 26 ºC

- Độ ẩm duy trì 18 – 50% tùy theo đặc thù sản phẩm điện tử

- Tiêu chuẩn sạch tối thiểu Class 10.000 (ISO 7)

- Lưu lượng trao đổi khí từ 400 – 600 lần/giờ (ACH)

- Môi trường duy trì áp suất dương nhằm ngăn bụi từ bên ngoài xâm nhập

Ngoài ra, trong quá trình thiết kế và vận hành phòng sạch cho dây chuyền SMT, cần đặc biệt chú trọng đến các giải pháp kiểm soát bụi bẩn, hạn chế nhiễm chéo, tĩnh điện (ESD),…

=> Tư vấn thi công phòng sạch điện tử đạt chuẩn

II. Ưu điểm và nhược điểm của công nghệ gắn bề mặt

So với phương pháp xuyên lỗ truyền thống (THT), SMT mang đến nhiều lợi ích vượt trội, nhưng đồng thời cũng tồn tại những hạn chế nhất định mà doanh nghiệp cần cân nhắc.

1. Ưu điểm

SMT được ưa chuộng trong ngành điện tử nhờ những ưu thế rõ rệt:

- Quy trình lắp ráp nhanh chóng, có thể đạt tốc độ 50.000 – 70.000 linh kiện mỗi giờ; một bảng mạch PCB chỉ cần vài phút để hoàn thành.

- Hệ thống lắp ráp gần như hoàn toàn tự động, hạn chế sai sót và có khả năng tự cân chỉnh lỗi nhỏ nhờ sức căng bề mặt của kem hàn nóng chảy.

- Linh kiện gắn trực tiếp trên bề mặt PCB, giúp tiết kiệm diện tích và tăng mật độ bố trí gấp 1,5-2 lần so với THT. Hiện nay, nhiều loại linh kiện siêu nhỏ có thể đạt kích thước chỉ 0,1 x 0,1 mm.

- Công nghệ này tương thích với hầu hết các loại linh kiện SMD hiện đại, ứng dụng rộng rãi trong điện tử tiêu dùng, công nghiệp, y tế và ô tô,…

- Mạch in lắp ráp có kết nối ngắn hơn, cho phép truyền tín hiệu tốc độ cao và cải thiện khả năng tương thích điện từ (EMC).

- Giảm nhu cầu khoan lỗ trên PCB, tiết kiệm công đoạn gia công và vật liệu. Khi sản xuất hàng loạt, chi phí trên mỗi sản phẩm giảm đáng kể.

2. Nhược điểm

Bên cạnh những lợi ích, SMT cũng có những hạn chế mà nhà sản xuất cần tính toán kỹ trước khi đầu tư:

- Chi phí đầu tư ban đầu cao do cần hệ thống máy móc hiện đại như máy gắn linh kiện, lò hàn reflow, AOI, X-ray và phần mềm quản lý đồng bộ

- Khó khăn trong sửa chữa và bảo trì vì linh kiện rất nhỏ, khoảng cách chân hẹp; việc thay thế đòi hỏi thiết bị chuyên dụng, chi phí bảo trì cao hơn.

- Không phù hợp cho tất cả loại linh kiện, đặc biệt là linh kiện công suất lớn, chịu nhiệt hoặc chịu cơ học mạnh, vẫn phải sử dụng công nghệ xuyên lỗ

- Quá trình hàn phức tạp hơn, dễ phát sinh lỗi nếu không kiểm soát tốt thông số nhiệt và vật liệu

- Linh kiện SMT nhạy cảm với rung động, ứng suất cơ học và môi trường khắc nghiệt, nên trong công nghiệp nặng thường phải kết hợp cùng THT để tăng độ bền.

III. Dây chuyền sản xuất với công nghệ gắn bề mặt

Dây chuyền SMT được ứng dụng rộng rãi trong sản xuất mạch điện tử, đáp ứng yêu cầu ngày càng cao về sản phẩm nhỏ gọn và hiệu suất cao. Nhờ công nghệ này, PCB có thể được tối ưu kích thước mà vẫn tích hợp nhiều linh kiện phức tạp.

1. Phân loại

1.1 Theo kích thước và kiểu dáng linh kiện

- SMD (Surface Mount Device): Linh kiện nhỏ gọn gắn trực tiếp lên PCB, gồm điện trở, tụ điện, IC, chip bán dẫn.

- BGA (Ball Grid Array): IC có nhiều chân kết nối dạng bi cầu, phù hợp với chip phức tạp.

- LGA (Land Grid Array): Tương tự BGA nhưng dùng mảng tiếp xúc phẳng, thường cho IC lớn.

- Flip Chip: Chip gắn úp mặt xuống PCB bằng keo, dùng cho IC hiệu suất cao.

1.2 Theo quy trình sản xuất

- SMT thủ công: Dùng lao động thủ công, áp dụng cho sản xuất số lượng ít hoặc thiết bị phức tạp.

- SMT bán tự động: Kết hợp thủ công và máy móc, phù hợp sản xuất trung bình.

- SMT tự động: Hầu hết công đoạn do máy móc thực hiện, dùng cho sản xuất hàng loạt.

1.3 Theo phương pháp hàn

- Hàn reflow: Phổ biến nhất, dùng lò reflow làm chảy kem hàn để cố định linh kiện.

- Hàn sóng: Tạo sóng hàn để kết nối linh kiện lớn hoặc có cấu trúc phức tạp.

- Hàn chọn lọc: Gia nhiệt tại vị trí cụ thể, thích hợp cho linh kiện nhạy cảm với nhiệt độ.

2. Các thiết bị được dùng trong SMT

Trong dây chuyền SMT, linh kiện được chia thành nhiều nhóm khác nhau tùy theo đặc tính và vai trò. Dưới đây là ba nhóm linh kiện phổ biến nhất:

- Thiết bị thụ động (Passive Components): Bao gồm điện trở và tụ điện, thường được sản xuất theo các kích thước chuẩn như 1812, 1206, 0805, 0603, 0402 hay 0201. Đây là những thành phần cơ bản giúp mạch điện vận hành ổn định, điều chỉnh dòng điện và lưu trữ năng lượng.

- Bóng bán dẫn và diode (Transistors & Diodes): Thường được đóng gói trong vỏ nhựa nhỏ gọn để bảo vệ. Diode cho phép dòng điện chạy một chiều, còn transistor là khối xây dựng cốt lõi của hầu hết các mạch điện tử, đảm nhiệm các chức năng như chuyển mạch, khuếch đại, điều chỉnh điện áp hay dao động tín hiệu.

- Mạch tích hợp (Integrated Circuits – ICs): IC trong công nghệ gắn bề mặt có nhiều dạng gói khác nhau, từ loại nhỏ gọn như SOIC, TSOP, SSOP cho đến BGA hay VLSI dành cho chip hiệu suất cao. Các dạng gói này cho phép tối ưu mật độ kết nối, tăng hiệu quả truyền tín hiệu và đáp ứng được nhu cầu đa dạng trong thiết kế mạch hiện đại.

3. Quy trình lắp ráp linh kiện theo công nghệ gắn bề mặt

Dây chuyền SMT được thiết kế khép kín, trải qua nhiều công đoạn từ chuẩn bị đến kiểm tra chất lượng cuối cùng. Các bước cơ bản bao gồm:

- Chuẩn bị PCB và in kem hàn: PCB được làm sạch, kiểm tra bề mặt và in một lớp kem hàn (solder paste) tại các pad để chuẩn bị gắn linh kiện.

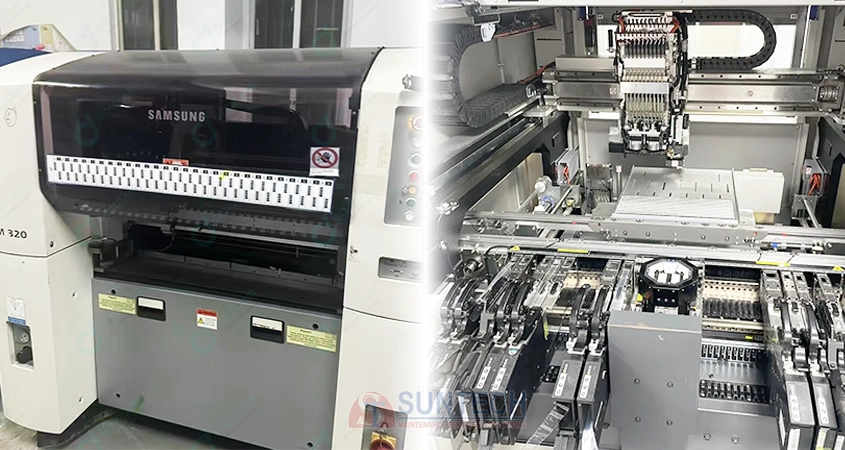

- Gắn linh kiện (Pick & Place): Máy gắp – đặt tự động lấy linh kiện từ băng chuyền hoặc khay và đặt chính xác vào vị trí đã có kem hàn trên PCB.

- Hàn linh kiện (Reflow Soldering): Bảng mạch đi qua lò reflow, nơi nhiệt độ cao làm chảy kem hàn, tạo thành mối hàn chắc chắn giữa linh kiện và PCB.

- Kiểm tra chất lượng: Sau hàn, bảng mạch được kiểm tra bằng AOI (kiểm tra quang học tự động) để phát hiện lỗi như sai vị trí, thiếu linh kiện, mối hàn kém chất lượng. Với các IC chân ẩn như BGA, việc kiểm tra thường được thực hiện bằng tia X để đảm bảo độ tin cậy.

IV. Xu hướng công nghệ mới trong SMT

Công nghệ SMT không ngừng phát triển để đáp ứng yêu cầu ngày càng cao của ngành điện tử hiện đại. Một số xu hướng nổi bật có thể kể đến:

- Vật liệu hàn không chì (Lead-free solder): Được áp dụng rộng rãi theo chuẩn RoHS nhằm bảo vệ môi trường và sức khỏe. Tuy nhiên, việc thay thế chì khiến nhiệt độ hàn tăng cao hơn, đòi hỏi PCB và linh kiện phải có khả năng chịu nhiệt tốt hơn.

- AI và Machine Vision trong AOI: Trí tuệ nhân tạo được tích hợp vào hệ thống kiểm tra quang học tự động (AOI), giúp nhận diện lỗi nhanh hơn, giảm tỷ lệ sai sót và thậm chí có thể đề xuất điều chỉnh thông số dây chuyền theo thời gian thực.

- SMT cho thiết bị công suất cao (Power Electronics): Với sự phát triển của xe điện và thiết bị năng lượng tái tạo, công nghệ SMT được tối ưu để giảm thiểu lỗ rỗng mối hàn (solder void reduction) và tăng khả năng tản nhiệt bằng giải pháp thermal via trong PCB nhiều lớp.

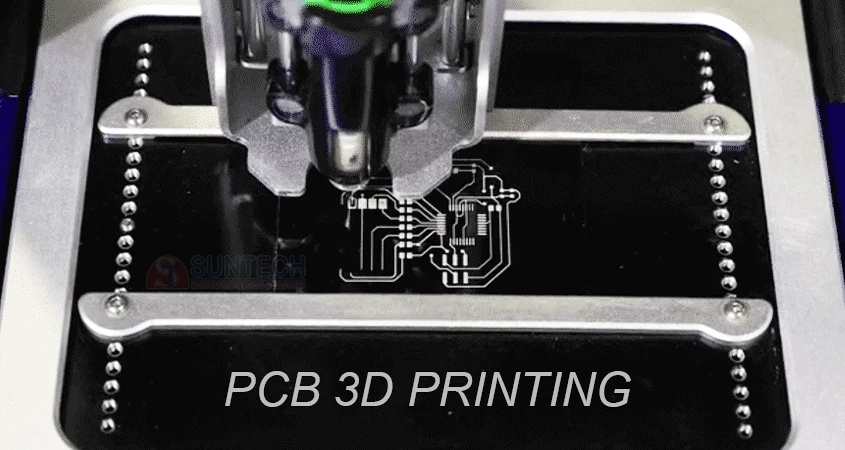

- Công nghệ 3D PCB (Additive Manufacturing): Công nghệ in 3D cho phép tạo đường dẫn mạch và thậm chí tích hợp linh kiện trực tiếp trên nền vật liệu cách điện, thay vì lắp linh kiện truyền thống. Dù còn trong giai đoạn nghiên cứu và phát triển, đây là hướng đi tiềm năng để chế tạo bo mạch phức tạp, linh hoạt và nhẹ hơn trong tương lai.

Ngành điện tử tại Việt Nam

Tại Việt Nam, công nghệ SMT đã và đang được triển khai mạnh mẽ trong các nhà máy sản xuất điện tử lớn như Samsung, LG, Foxconn hay Luxshare. Các dây chuyền hiện đại này có thể xử lý hàng trăm nghìn linh kiện mỗi giờ, phục vụ xuất khẩu toàn cầu.

Đối với doanh nghiệp trong nước, việc tham gia vào chuỗi cung ứng điện tử đòi hỏi:

- Tuân thủ các tiêu chuẩn quốc tế như IPC (chất lượng lắp ráp), ISO 14644 (phòng sạch) và quy định về RoHS/REACH (hạn chế hóa chất độc hại).

- Đầu tư dây chuyền SMT tự động và hệ thống kiểm soát chất lượng tiên tiến để đáp ứng yêu cầu khắt khe của các tập đoàn FDI.

Điều này mở ra cơ hội lớn nhưng cũng đặt ra thách thức về công nghệ, nhân lực và quản lý chất lượng cho các doanh nghiệp điện tử Việt Nam.

Bài viết trên đã cung cấp cho quý khách cái nhìn chi tiết hơn về hệ thống SMT – công nghệ đang giữ vai trò quan trọng trong ngành sản xuất điện tử hiện đại. SUNTECH hy vọng rằng những kiến thức này sẽ giúp doanh nghiệp có thêm cơ sở để lựa chọn giải pháp phù hợp cho dây chuyền sản xuất của mình.