Trong bối cảnh ngành sản xuất ngày càng yêu cầu tinh gọn, kiểm soát chi phí và nâng cao năng suất, 5S đã trở thành phương pháp quản lý nền tảng, giúp doanh nghiệp chuẩn hoá môi trường làm việc, giảm lãng phí và đạt các tiêu chuẩn ISO, GMP hay Kaizen – Lean. Bài viết này sẽ giúp doanh nghiệp nhìn hiểu rõ bản chất 5S trong sản xuất, triển khai đúng quy trình và tránh những lỗi phổ biến.

1. 5S trong sản xuất là gì?

5S là phương pháp làm việc bắt nguồn từ Nhật Bản, là một hệ thống các quy tắc giúp tổ chức sắp xếp, quản lý nơi làm việc gọn gàng, ngăn nắp để các công việc khác được triển khai hiệu quả và tiết kiệm thời gian.

Phương pháp này được phát triển vào những năm 1950 và nhanh chóng trở thành nên tảng quản trị sản xuất tinh gọn (Lean Manufacturing). Tại Việt Nam, mô hình này được các doanh nghiệp có vốn đầu tư Nhật Bản áp dụng từ những năm 1990, điển hình là Công ty Vikyno (1993).

Phương pháp này được viết tắt bởi 5 từ bao gồm:

- S1 – 整理 – Seiri – Sàng lọc: Lựa chọn và loại bỏ những thứ không cần thiết hoặc không có giá trị.

- S2 – 整頓 – Seiton – Sắp xếp: Sắp xếp mọi vật dụng hợp lý và đúng nơi quy định.

- S3 – 清掃 – Seiso – Sạch sẽ: Giữ vệ sinh ngăn nắp và sạch sẽ.

- S4 – 清潔 – Seiketsu – Săn sóc: Xây dựng và nuôi dưỡng các cơ chế để đảm bảo các bước S1, S2, S3 được tuân thủ.

- S5 – 躾 – Shitsuke – Sẵn sàng: Thực hiện 4S trên với tâm thế chủ động và tự giác.

Ngày nay, 5S được áp dụng rộng rãi trong mọi loại hình sản xuất – từ nhà máy điện tử, lắp ráp ô tô đến thực phẩm, dược phẩm – vì hiệu quả rõ rệt: tối ưu hóa không gian, giảm thao tác dư thừa, nâng cao năng suất lao động, hạn chế lỗi, đảm bảo chất lượng và an toàn lao động.

Ngoài ra, 5S là nền tảng để phát triển Kaizen, Lean, TPM, ISO, GMP – hệ thống quản lý đòi hỏi kỷ luật, sự tham gia đồng bộ từ lãnh đạo đến công nhân trực tiếp.

Mối quan hệ giữa KAIZEN và 5S

5S và Kaizen đều là hai phương pháp quản lý sản xuất tinh gọn nổi tiếng được phát triển tại Nhật Bản, cùng chia sẻ một triết lý cốt lõi: cải tiến liên tục để tối ưu hoá môi trường làm việc, giảm lãng phí và gia tăng hiệu quả sản xuất. Hai phương pháp này luôn song hành trong các doanh nghiệp sản xuất tinh gọn:

- 5S là nền tảng kỷ luật. Dọn dẹp, chuẩn hoá, hình thành nếp làm việc gọn gàng.

- Kaizen là cải tiến liên tục. Từ môi trường 5 S, tìm ra điểm cải tiến nhỏ – tối ưu quy trình, giảm thao tác thừa, hạn chế chi phí ẩn.

Xem thêm: Hướng dẫn thực hiện quy trình 5S trong y tế

2. 5S mang lại giá trị gì cho doanh nghiệp sản xuất?

Áp dụng 5S trong sản xuất mang lại nhiều giá trị thực tế.

Đối với doanh nghiệp

- Tối ưu không gian làm việc, sắp xếp máy móc – vật tư hợp lý, giảm diện tích lãng phí.

- Tiết kiệm chi phí vận hành và bảo trì nhờ thiết bị được vệ sinh, kiểm tra thường xuyên, hạn chế hỏng hóc đột xuất.

- Chuẩn hoá khu vực lưu trữ, kho hàng, giảm thất thoát và sai sót khi kiểm đếm.

- Rút ngắn thời gian đào tạo nhân sự mới nhờ quy trình thao tác rõ ràng, dễ hướng dẫn.

- Xây dựng hình ảnh nhà máy gọn gàng, kỷ luật – nâng cao uy tín khi tiếp đón khách hàng, đối tác.

Nhiều khảo sát tại các doanh nghiệp Nhật Bản cho thấy, 5 S có thể giúp tiết kiệm 5-10% chi phí vận hành, nếu được duy trì đều đặn.

Đối với công nhân

- Làm việc trong môi trường sạch sẽ, thoáng đãng, hạn chế rủi ro tai nạn lao động.

- Giảm thời gian tìm kiếm công cụ, vật tư – tập trung vào công việc chính.

- Hình thành thói quen tự giác giữ gìn nơi làm việc, tạo nếp kỷ luật chung.

- Tăng tinh thần trách nhiệm, cải thiện năng suất lao động.

Đối với khách hàng & đối tác

- Dễ tạo ấn tượng tích cực khi tham quan, đánh giá nhà máy.

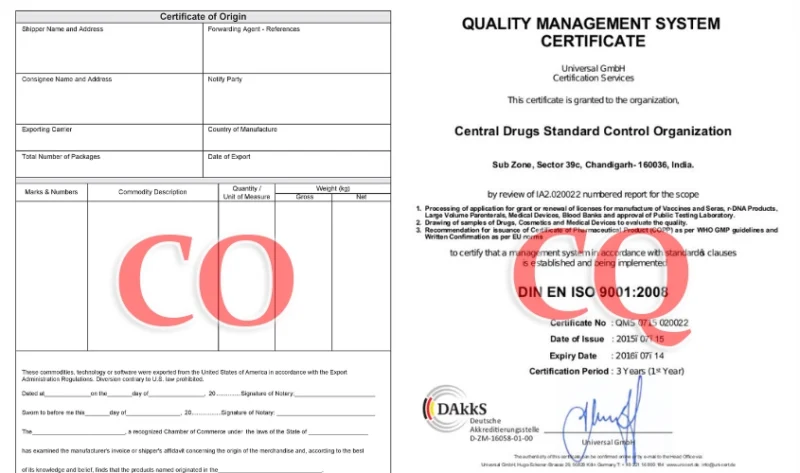

- Là bước đệm để đạt các tiêu chuẩn cao hơn như ISO, GMP, HACCP.

- Tăng khả năng mở rộng hợp tác, tham gia chuỗi cung ứng toàn cầu.

3. Nội dung và cách thực hiện 5S trong sản xuất công nghiệp

Để triển khai 5S trong sản xuất công nghiệp hiệu quả, doanh nghiệp cần bám sát 6 bước chuẩn dưới đây.

Bước 1: Xác định mục tiêu & thành lập Ban chỉ đạo 5 S

Trước tiên, doanh nghiệp phải xác định mục tiêu:

- Giảm lãng phí ở công đoạn nào?

- Tăng diện tích sử dụng ra sao?

- Rút ngắn thời gian thao tác bao nhiêu %?

Sau đó thành lập Ban chỉ đạo 5S – gồm quản lý cấp cao, quản lý sản xuất, trưởng nhóm các bộ phận. Đây là những người chịu trách nhiệm chính, giám sát xuyên suốt và đảm bảo nhân viên thực hiện nghiêm túc.

Lưu ý: Nên cử nhân sự tham gia các khóa đào tạo 5S – Kaizen – Lean để nắm chắc cách làm.

Bước 2: Xây dựng kế hoạch chi tiết & phân công cụ thể

5 S không thể áp dụng chung chung. Doanh nghiệp cần kế hoạch cụ thể:

- Triển khai khu vực nào trước?

- Bao lâu kiểm tra một lần?

- Ai chịu trách nhiệm ở từng khu vực?

Cần chia rõ từng khu: khu máy móc, khu phụ trợ, kho vật tư, hành lang,… Mỗi khu sẽ có nhóm phụ trách, gắn KPI, checklist và quy định báo cáo.

Bước 3: Phổ biến & đào tạo toàn bộ nhân sự

Đào tạo nhân sự bài bản:

- Thông báo mục tiêu, quy tắc đến toàn bộ công nhân, kỹ thuật viên, quản lý.

- Thiết kế poster, băng rôn, bảng tiêu chuẩn treo tại khu vực làm việc.

- Tổ chức đào tạo ngắn hạn, hướng dẫn trực tiếp tại hiện trường để ai cũng hiểu vai trò của mình.

Bước 4: Triển khai thực tế theo quy trình 5S

Triển khai 5S theo quy trình:

- Seiri (Sàng lọc): Thống kê toàn bộ hồ sơ, tài liệu, máy móc,…Loại bỏ các vật tư, tài liệu, thiết bị không cần thiết. Thanh lý hoặc tái sử dụng để tiết kiệm chi phí.

- Seiton (Sắp xếp): Quy hoạch lại vị trí đặt thiết bị, công cụ, hồ sơ theo tần suất sử dụng.

- Seiso (Sạch sẽ): Vệ sinh tổng thể máy móc, sàn xưởng. Phân khu vực vệ sinh, phát động phong trào tổng vệ sinh định kỳ. Trang bị đầy đủ dụng cụ làm sạch.

- Seiketsu (Chuẩn hoá – Săn sóc): Chuẩn hoá quy trình duy trì 3S đầu tiên. Ban hành nội quy, bảng chấm điểm, bảng checklist treo công khai. Giao quyền kiểm tra cho các nhóm trưởng hoặc Tổ 5 S.

- Shitsuke (Kỷ luật – Sẵn sàng): Rèn thói quen tự giác. Kết hợp khen thưởng – phạt rõ ràng để duy trì tinh thần 5 S lâu dài.

Bước 5: Đánh giá, kiểm tra & cải tiến

Dựa vào các tiêu chí và thang đo đã được thiết lập trước đó, doanh nghiệp tiến hành đánh giá thực tế của quy trình triển khai 5 S. Bước này bao gồm việc thu thập phản hồi và ý kiến đóng góp từ toàn bộ cán bộ và nhân viên, ghi nhận các vấn đề tồn đọng, đề xuất các giải pháp cải tiến và khắc phục.

Sau đó, tổng hợp thành tích và công bố kết quả đánh giá để tạo động lực, tăng cường sự chủ động trong quá trình duy trì và phát triển hệ thống 5S.

Bước 6: Tuyên dương, khen thưởng & nhân rộng

Tuyên dương những cá nhân và tổ chức đã xuất sắc hoàn thành việc triển khai 5 S. Để thể hiện sự công nhận và động viên, doanh nghiệp cần trao thưởng, bằng khen và giấy khen cho những cá nhân và đơn vị có thành tích xuất sắc nhất. Xây dựng một môi trường thi đua tích cực tại từng cơ sở để tạo động lực và khích lệ tinh thần làm việc.

4. Các lỗi thường gặp khi thực hiện 5S và cách khắc phục

Mặc dù 5S là công cụ quản lý đơn giản và dễ áp dụng, nhưng nhiều doanh nghiệp vẫn gặp khó khăn trong quá trình triển khai. Dưới đây là các lỗi phổ biến và hướng xử lý theo đặc thù nhà máy sản xuất.

Thiếu kế hoạch, mục tiêu và lộ trình rõ ràng

Nhiều doanh nghiệp triển khai 5S mà không có kế hoạch cụ thể, không xác định rõ mục tiêu, phạm vi triển khai hoặc lộ trình duy trì, dẫn đến việc thực hiện không hiệu quả.

Khắc phục:

- Xây dựng mục tiêu rõ ràng cho từng giai đoạn (1 tháng, 3 tháng, 6 tháng).

- Quy định tiêu chí đo lường cụ thể: tần suất kiểm tra, điểm chấm theo checklist, trách nhiệm giám sát.

- Gắn 5 S với các chỉ tiêu KPI, thưởng phạt minh bạch để duy trì động lực.

Thiếu nguồn lực, thiếu đào tạo và thiếu hướng dẫn

Doanh nghiệp thường bỏ qua khâu đào tạo bài bản, không chuẩn hoá tài liệu, không cung cấp đủ công cụ: biển báo, kệ, hộp dụng cụ, template nhãn mác… dẫn đến việc nhân viên không nắm rõ mục đích và lợi ích của việc triển khai hệ thống 5S trong sản xuất.

Khắc phục:

- Tổ chức đào tạo thực tế, hướng dẫn bằng hình ảnh, video, ví dụ cụ thể.

- Cung cấp đầy đủ dụng cụ hỗ trợ: kệ, thùng rác phân loại, bảng thông tin, poster minh hoạ.

- Làm checklist mẫu cho từng khu vực: bàn thao tác, kho, máy móc, khu phụ trợ.

Thiếu cam kết từ lãnh đạo

Nhiều lãnh đạo chỉ quan tâm thời điểm bắt đầu và không chú ý đến quá trình thực hiện, khiến nhân viên không nhận thức đúng về 5S, thậm chí là không chú trọng và không có tính tự giác.

Khắc phục:

- Lãnh đạo cần xuống hiện trường định kỳ, kiểm tra đột xuất.

- Tổ chức các buổi họp nhóm Kaizen, lắng nghe ý kiến từ công nhân.

- Gắn 5S vào báo cáo tuần/tháng, khen thưởng phòng ban thực hiện tốt.

Thiếu sự tham gia tự giác từ nhân viên

5S bắt buộc sự tham gia đồng bộ từ mọi vị trí – từ quản lý ca, tổ trưởng cho tới công nhân trực tiếp. Nếu nhân viên xem 5S chỉ là nhiệm vụ của cấp trên hoặc tổ vệ sinh, môi trường làm việc sẽ không duy trì được

Khắc phục:

- Truyền thông rõ lợi ích thiết thực: dễ làm việc, ít mất thời gian tìm kiếm dụng cụ, an toàn lao động cao hơn.

- Tổ chức thi đua, khen thưởng cá nhân, nhóm giữ khu vực gọn gàng nhất.

- Đưa 5 S thành tiêu chí đánh giá thi đua tháng/quý.

Thiếu duy trì, không tái kiểm tra

Nhiều nhà máy chỉ áp dụng 5S 1-2 tháng. Không tái kiểm tra, không cập nhật các tiêu chuẩn mới, không điều chỉnh theo thực tế sản xuất phát sinh. Môi trường làm việc sẽ nhanh chóng quay về tình trạng ban đầu.

Khắc phục:

- Xây dựng lịch audit nội bộ định kỳ (hàng tuần, hàng tháng).

- Gắn 5 S vào hệ thống ERP, ISO, TPM để có công cụ quản lý đồng bộ.

- Định kỳ bảo trì, cải tiến layout nếu phát sinh thiết bị, quy trình mới.

Áp dụng rập khuôn, không phù hợp thực tế

5 S không thể áp dụng rập khuôn cho mọi doanh nghiệp. Nếu máy móc, dây chuyền hoặc layout thay đổi nhưng quy trình 5S không được điều chỉnh, sẽ ảnh hưởng đến năng suất và chất lượng.

Khắc phục:

- Tổ chức họp nhóm vận hành, lấy ý kiến công nhân trực tiếp để điều chỉnh layout, quy trình.

- Phát triển checklist linh hoạt theo từng khu vực, từng phòng ban, tránh áp dụng cứng nhắc.

5S không chỉ là công cụ giúp cải thiện môi trường làm việc mà còn là nền tảng xây dựng văn hóa kỷ luật, nâng cao hiệu quả sản xuất và khả năng đáp ứng các tiêu chuẩn quốc tế như ISO, GMP.

Hy vọng những thông tin trên sẽ giúp doanh nghiệp hiểu rõ hơn về 5S trong sản xuất và biết cách vận dụng hiệu quả vào quy trình thực tế. SUNTECH chân thành cảm ơn quý bạn đọc đã quan tâm và đồng hành.