Good Manufacturing Practice là một hệ thống quy tắc và tiêu chuẩn được áp dụng trong các ngành công nghiệp sản xuất, đảm bảo rằng các sản phẩm được sản xuất tuân thủ các tiêu chuẩn cao về chất lượng và an toàn. Đối với các doanh nghiệp, việc tuân thủ G MP không chỉ là nghĩa vụ pháp lý mà còn đảm bảo uy tín, sự tin tưởng của khách hàng và sự an toàn của người tiêu dùng. Đọc tiếp để tìm hiểu thêm về tiêu chuẩn GMP và điều kiện nhà máy đạt chuẩn GM P.

1. GMP là gì?

1.1 Khái niệm

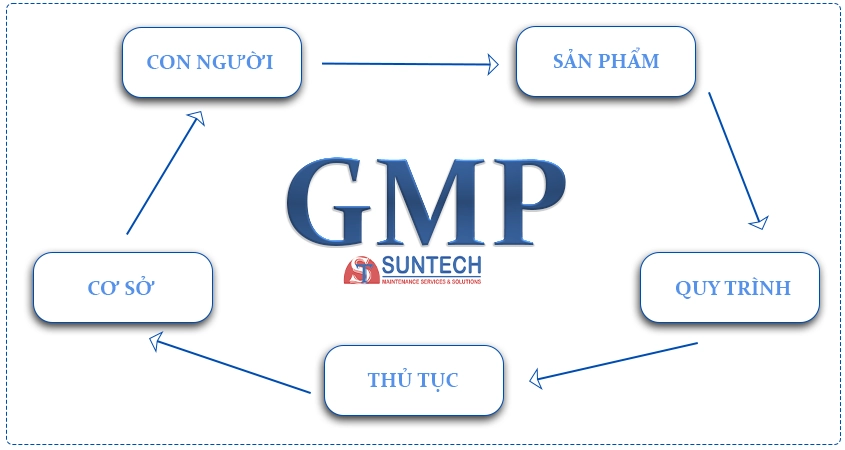

GMP (Good Manufacturing Practices) – Thực hành sản xuất tốt là các quy định và hướng dẫn giúp đảm bảo quy trình sản xuất được thực hiện đúng cách để tạo ra sản phẩm an toàn và chất lượng. G MP bao gồm mọi bước trong quá trình sản xuất, từ thiết kế nhà máy, quản lý máy móc, cho đến quá trình chế biến.

Mục tiêu chính của GM P là kiểm soát toàn bộ các yếu tố ảnh hưởng đến chất lượng sản phẩm, đảm bảo mọi thứ đều đạt chuẩn.

Mặc dù GM P được áp dụng rộng rãi trên toàn thế giới, nhưng cách thức triển khai và áp dụng có thể thay đổi tùy thuộc vào quy mô sản xuất và yêu cầu cụ thể của mỗi quốc gia. Vì vậy, các doanh nghiệp cần có sự hướng dẫn và đào tạo từ các chuyên gia để đảm bảo việc áp dụng G MP được linh hoạt và hiệu quả.

1.2 Tiêu chuẩn GMP là gì?

Tiêu chuẩn GMP được xem như là một tiêu chuẩn cơ bản và cần thiết để quản lý an toàn sản phẩm trong các lĩnh vực như dược phẩm, mỹ phẩm, …Hiểu cách khác thì Tiêu chuẩn GMP là một hệ thống kiểm soát chất lượng toàn diện, giám sát mọi khâu trong quá trình sản xuất, từ nguyên liệu đầu vào đến thành phẩm cuối cùng, đảm bảo sản phẩm đạt chất lượng tốt nhất và an toàn cho người tiêu dùng. Tiêu chuẩn GMP là điều kiện tiên quyết để đáp ứng các tiêu chuẩn quản lý an toàn thực phẩm ISO 22000.

Tiêu chuẩn GMP được phát triển và phát hành bởi nhiều tổ chức uy tín khác nhau. Cụ thể:

- Tổ chức Y tế Thế giới (WHO)

- Cơ quan Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA)

- Cơ quan Quản lý Dược phẩm Châu Âu (EMA)

- Hiệp hội các quốc gia Đông Nam Á (ASEAN)

- Tổ chức Tiêu chuẩn Quốc tế (ISO)

1.3 Đối tượng cần áp dụng GMP

Tiêu chuẩn GMP là yêu cầu bắt buộc đối với tất cả các lĩnh vực sản xuất và chế biến sản phẩm, đặc biệt là những ngành đòi hỏi điều kiện vệ sinh và an toàn cao. Các đối tượng cần áp dụng tiêu chuẩn bao gồm:

- Thực phẩm: Các cơ sở chế biến thực phẩm và đồ uống.

- Dược phẩm: Các nhà máy sản xuất thuốc, vắc xin và các sản phẩm dược phẩm khác.

- Mỹ phẩm: Các cơ sở sản xuất mỹ phẩm và sản phẩm chăm sóc cá nhân.

- Thiết bị y tế: Các nhà máy sản xuất thiết bị y tế và dụng cụ y khoa.

Xem thêm: GMP trong ngành sản xuất thực phẩm

2. Tại sao doanh nghiệp nên áp dụng tiêu chuẩn GMP?

Trong môi trường sản xuất ngày càng cạnh tranh và yêu cầu chất lượng khắt khe, việc áp dụng tiêu chuẩn GMP không chỉ là một yêu cầu pháp lý mà còn là lợi thế chiến lược. Dưới đây là những lợi ích doanh nghiệp nhận được khi áp dụng tiêu chuẩn, cũng như những hệ quả nghiêm trọng nếu không tuân thủ tiêu chuẩn này.

2.1 Lợi ích khi áp dụng tiêu chuẩn GMP

- Đảm bảo chất lượng sản phẩm, giúp kiểm soát từ nguyên liệu đầu vào đến thành phẩm, đảm bảo sản phẩm đạt chất lượng đồng đều, giảm thiểu lỗi, nâng cao niềm tin từ khách hàng và đối tác.

- Đáp ứng yêu cầu pháp lý, giúp doanh nghiệp tuân thủ quy định của các cơ quan quản lý như FDA, WHO, Bộ Y tế, giảm rủi ro bị xử phạt hoặc đình chỉ hoạt động.

- Tăng khả năng cạnh tranh khi nhiều nhà phân phối, đối tác ưu tiên sản phẩm có chứng nhận G MP, tạo cơ hội mở rộng thị trường, đặc biệt là thị trường quốc tế.

- Giảm chi phí sản xuất bằng cách hạn chế sai sót, giảm thiểu lãng phí nguyên liệu và nhân công, tối ưu hóa quy trình vận hành, giảm nguy cơ nhiễm khuẩn hoặc lỗi sản phẩm.

- Nâng cao hình ảnh thương hiệu, thể hiện cam kết về chất lượng, giúp doanh nghiệp dễ dàng tiếp thị sản phẩm và tạo lợi thế cạnh tranh bền vững.

- Doanh nghiệp dễ dàng triển khai các hệ thống quản lý khác như HACCP và ISO 22000, cải thiện quy trình và kiểm soát chất lượng.

2.2 Hệ quả khi doanh nghiệp không áp dụng tiêu chuẩn GMP

- Nguy cơ mất uy tín, khó xây dựng thương hiệu lâu dài do sản phẩm không đạt chuẩn dễ bị khiếu nại, đánh giá tiêu cực, làm mất lòng tin từ khách hàng.

- Rủi ro pháp lý cao, có thể bị xử phạt, thu hồi sản phẩm, hoặc cấm lưu hành do không đáp ứng các quy định pháp luật về sản xuất và chất lượng.

- Tốn kém chi phí sửa lỗi nếu sản phẩm bị lỗi, phải thu hồi hoặc xử lý khủng hoảng truyền thông, gây thiệt hại tài chính lớn.

- Khó mở rộng thị trường khi nhiều đối tác, chuỗi siêu thị, nhà thuốc yêu cầu chứng nhận GM P trước khi hợp tác, dẫn đến hạn chế cơ hội kinh doanh.

- Môi trường sản xuất không đảm bảo có thể gây nguy cơ nhiễm khuẩn, lẫn tạp chất trong sản phẩm, ảnh hưởng trực tiếp đến sức khỏe người tiêu dùng, dẫn đến kiện tụng hoặc trách nhiệm pháp lý.

3. Điều kiện, nguyên tắc trong nhà máy đạt chuẩn GMP

3.1 Nhà máy đạt chuẩn GMP là gì?

Nhà máy đạt tiêu chuẩn GMP là cơ sở sản xuất đáp ứng đầy đủ các yêu cầu nghiêm ngặt về thực hành sản xuất tốt, đảm bảo chất lượng và an toàn cho sản phẩm. Việc tuân thủ tiêu chuẩn giúp doanh nghiệp kiểm soát toàn bộ quy trình sản xuất, từ nguyên liệu đầu vào đến thành phẩm, bao gồm:

- Hồ sơ pháp lý và giấy phép hoạt động.

- Chất lượng nhân sự và quy trình đào tạo.

- Điều kiện xây dựng và vận hành nhà xưởng.

- Trang thiết bị sản xuất và hệ thống chế biến.

- Vệ sinh môi trường và kiểm soát an toàn sản xuất.

- Hệ thống kiểm soát chất lượng nguyên liệu và thành phẩm.

- Quy trình xử lý sản phẩm lỗi.

- Quy cách bảo quản và phân phối sản phẩm.

3.2 Điều kiện nhà máy đạt chuẩn GMP

Mỗi ngành nghề có những yêu cầu cụ thể về GM P, nhưng nhìn chung, một nhà máy đạt chuẩn GMP phải đảm bảo các yếu tố cốt lõi sau:

- Nhân sự và đào tạo: Nhân viên sản xuất phải được đào tạo GMP, hiểu rõ vai trò và trách nhiệm của mình. Nhà máy cần tổ chức các khóa đào tạo định kỳ để nâng cao nhận thức và kỹ năng thực hành.

- Hệ thống tài liệu: Tất cả các quy trình sản xuất, kiểm soát chất lượng và vận hành phải được lập thành văn bản, ghi chép rõ ràng, đảm bảo tính minh bạch và truy xuất nguồn gốc.

- Kiểm soát nguyên liệu và sản phẩm: Nguyên vật liệu đầu vào phải đạt tiêu chuẩn kỹ thuật rõ ràng, được kiểm tra nghiêm ngặt qua từng công đoạn. Sản phẩm đầu ra phải trải qua quá trình đóng gói, thử nghiệm và lấy mẫu kiểm định trước khi đưa ra thị trường.

- Nhà xưởng và thiết bị: Nhà máy cần được thiết kế rộng rãi, thông thoáng, phù hợp với từng quy trình sản xuất. Máy móc, thiết bị phải được bố trí hợp lý để hạn chế rủi ro, đồng thời dễ dàng vệ sinh, bảo trì và kiểm định chất lượng định kỳ.

- Quy trình sản xuất: Các quy trình phải được thiết lập một cách nhất quán, có sự đánh giá định kỳ nhằm cải thiện hiệu suất và chất lượng sản phẩm. Nhà máy cần có hệ thống giám sát liên tục để phát hiện và xử lý kịp thời các sai sót, giảm thiểu rủi ro trong sản xuất.

- Vệ sinh và xử lý rác thải: Đảm bảo nhà xưởng sạch sẽ, có hệ thống xử lý rác thải và hóa chất độc hại theo đúng quy định. Vệ sinh cá nhân của nhân viên cũng là một yếu tố quan trọng để kiểm soát nguy cơ nhiễm chéo trong sản xuất.

3.3 Nguyên tắc cơ bản của GMP trong sản xuất

- Xây dựng nhà xưởng phù hợp với yêu cầu sản xuất và kiểm soát chất lượng.

- Đảm bảo quy trình, thiết bị và hệ thống hoạt động đúng như dự kiến.

- Xây dựng và tuân thủ quy trình sản xuất và kiểm soát.

- Định rõ trách nhiệm của từng người trong quá trình sản xuất.

- Lưu trữ và quản lý hồ sơ đầy đủ và chính xác.

- Đào tạo và phát triển kỹ năng cho nhân viên.

- Duy trì vệ sinh và sạch sẽ trong nhà xưởng và thiết bị.

- Thực hiện bảo dưỡng và sửa chữa thiết bị định kỳ.

- Xem xét chất lượng sản phẩm từ đầu đến cuối vòng đời.

- Kiểm tra và thanh tra thường xuyên để đảm bảo tuân thủ G MP.

Xem thêm: Quy trình vệ sinh nhà xưởng chuẩn GMP

4. Chứng nhận GMP

4.1 Chứng nhận GMP là gì?

Chứng nhận GMP là giấy chứng nhận do cơ quan có thẩm quyền cấp, xác nhận rằng một cơ sở sản xuất đã tuân thủ các tiêu chuẩn nghiêm ngặt về chất lượng, vệ sinh và kiểm soát quy trình.

4.2 Thời hạn chứng nhận GMP

Chứng nhận Thực hành sản xuất tốt có hiệu lực trong vòng 3 năm, tuy nhiên, thời gian cụ thể có thể thay đổi tùy theo quy định của từng ngành. Để duy trì hiệu lực, doanh nghiệp cần thực hiện đánh giá tái chứng nhận định kỳ, đảm bảo hệ thống sản xuất luôn tuân thủ các tiêu chuẩn GMP và đáp ứng yêu cầu của cơ quan quản lý.

4.3 Hồ sơ xin đánh giá cấp chứng nhận

Để đạt chứng nhận GM P trong lĩnh vực sản xuất, doanh nghiệp cần chuẩn bị các hồ sơ sau:

- Đơn đăng ký kiểm tra GM P

- Giấy tờ pháp lý của doanh nghiệp:

- Giấy đăng ký kinh doanh hoặc Giấy chứng nhận đầu tư.

- Giấy phép thành lập cơ sở (bản sao có xác nhận).

- Cơ cấu tổ chức và nhân sự

- Tài liệu đào tạo về GM P

- Bản vẽ và sơ đồ kỹ thuật của nhà máy, cụ thể:

- Mặt bằng tổng thể của cơ sở sản xuất.

- Lưu đồ di chuyển của nhân sự trong nhà máy.

- Lưu đồ vận hành nguyên vật liệu, bao bì, thành phẩm.

- Hệ thống cấp nước phục vụ sản xuất.

- Hệ thống cung cấp khí sạch cho nhà máy.

- Phân vùng cấp độ sạch của từng khu vực sản xuất.

- Hệ thống xử lý chất thải và kiểm soát ô nhiễm.

Hi vọng bài viết này của SUNTECH đã cung cấp thêm thông tin hữu ích về Tiêu chuẩn GMP. SUNTECH cảm ơn bạn đọc đã theo dõi!

Xem thêm: Cấp độ sạch trong nhà máy GMP